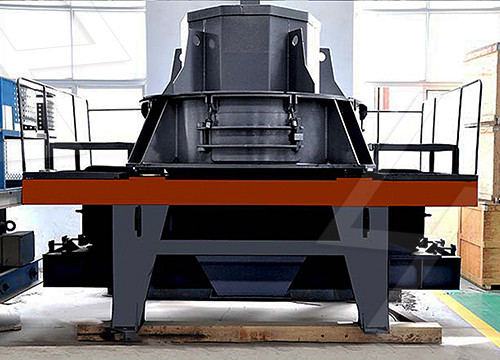

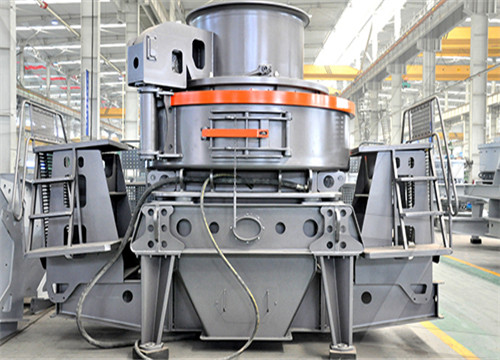

加工碳化硅管的设备

碳化硅(SiC)设备和工艺情况跟踪 ! 投资不易,同志仍需

碳化硅3个常识点核心点内容切磨抛工序尾声1、碳化硅领域在车载功率器件、光伏逆变器领域快速起量,赛道成长速度快 ! 2、碳化硅目供需情况是一片难求,核心点是上游长晶环节衬底生产慢导致 ! 3、衬底在碳化硅价值占比是50%左右量,所以岳、露笑等标的市场关注火爆! 接下来,继续跟踪分享碳化硅各个环节的内容 !

产业加速扩张之下,碳化硅设备成入局“香饽饽”_腾讯新闻

2022年12月15日 国产厂商齐发力切磨抛设备. 除碳化硅长晶炉设备外,被日本高鸟占据80%以上份额的碳化硅切磨抛设备,成为了上机数控、宇晶股份、大族激光、高测股份

碳化硅管加工 碳化硅抛光机_哔哩哔哩_bilibili

2023年3月5日 碳化硅管加工 碳化硅抛光机_哔哩哔哩_bilibili. 124 0 2023-03-05 08:53:36 未经作者授权,禁止转载. 2. 投币. 收藏. 分享. 机械. 科技. 科工机械. 设备. 工业. 加工. 抛

sic-sic是什么-sic制作工艺、主要成分及适用于哪些领域

2019年6月28日 sic-sic是什么-sic制作工艺、主要成分及适用于哪些领域. sic概述. 金刚砂又名碳化硅(SiC)是用石英砂、石油焦(或煤焦)、木屑(生产绿色碳化硅时需要加食

碳化硅设备行业深度报告:多技术并行,衬底切片设备

2023年4月26日 碳化硅设备行业深度报告:多技术并行,衬底切片设备加速国产化_腾讯新闻. 未来智库. 2023-04-26 08:27:48 发布于 安徽 财经领域创作者. + 关注. (报告出品方/作者:国泰君安证券,徐乔威、李启文) 1. 碳

碳化硅陶瓷的加工方法及常见问题 知乎

2023年5月3日 碳化硅陶瓷的加工方法有很多,采用的加工设备也有很多种,其中CNC,无心磨等都是在碳化硅机械加工过程中常见的。 CNC机床主要是以雕铣机、加工中心为主,它们通常用于加工外形比较复杂的产品。

碳化硅加工设备-碳化硅加工设备批发、促销价格、产

阿里巴巴为您找到6751条碳化硅加工设备产品的详细参数,实时报价,价格行情,优质批发/ 厂家定制双管板换热器 食品医药消毒热交换器 碳化硅绕管换热设备 苏州荣业静逸科技有限公司 4年 月均发货速度

一张图了解第三代半导体材料——碳化硅_器件_应用_晶体

2022年5月13日 一张图了解第三代半导体材料——碳化硅. 半导体行业作为现代电子信息产业的基础,是支撑国民经济高质量发展的重要行业。. 第三代半导体指的是SiC、GaN、ZnO、金刚石(C)、AlN等具有宽禁带(Eg>2.3eV)特性的新兴半导体材料。. 碳化硅是目发展最成熟的第

解读!碳化硅晶圆划片技术_加工

2020年10月14日 解读!. 碳化硅晶圆划片技术. 2020-10-14 17:30. 碳化硅是宽禁带半导体器件制造的核心材料,SiC 器件具有高频、大功率、耐高温、耐辐射、抗干扰、体积小、重量轻等诸多优势,是目硅和砷化镓等半导体材料所无法比拟的,应用景十分广阔,是核心器件

用激光切割碳化硅晶棒这条路是否走得通? 知乎

2022年5月4日 一般来说激光从表面到内部的切割过程,因为激光是锥形的,想要切割厚的材料,如果只是冲击打孔的方式,伴随深度增加,一方面会形成锥形孔影响边缘质量,另一方面会挡光,导致做不到更深。. 这个时

碳化硅(SiC)设备和工艺情况跟踪 ! 投资不易,同志仍需

2022年1月4日 投资不易,同志仍需努力!碳化硅3个常识点 :1、碳化硅领域在车载功率器件、光伏逆变器领域快速起量,赛道成长速度快 !2、碳化硅目供需情况是一片难求,核心点是上游长晶环节衬底生产慢导致 !3、衬底在碳化硅价值占比是50%左右量,所以岳、露笑等标的市场关注火爆!

最新碳化硅器件产能量产情况与下游终端应用进展分析 腾讯网

2023年3月14日 随着技术进步,未来碳化硅器件的价格有望持续下降,其行业应用将快速发展。. 在碳化硅产能方面,衬底和外延方面国内公司产能以4英寸为主,向6英寸过渡,而国际上已实现6英寸商用化,各龙头公司纷纷开启8英寸布局,国内产能仍落后一定差距。. 未来随

碳化硅晶片加工过程及难点 知乎

2022年1月21日 碳化硅衬底加工难点. 四、切割磨损高,由于碳化硅的硬度极大,在对其进行切割时加工难度较高且磨损多。. 昂贵的时间成本和复杂的加工工艺使得碳化硅衬底的成本较高,限制了碳化硅的应用放量。. 此外,晶片尺寸越大,对应晶体的生长与加工技术难度越

第三代半导体SiC产业链及市场应用研究_碳化硅_材料_高温

2023年1月4日 制作碳化硅器件的大部分设备与传统硅的生产设备相同,但由于碳化硅材料硬度高、熔点高等特性,需要一些特殊的生产设备与工艺。 SiC所需的特定设备包括高温退火炉、高温离子注入机、SiC减薄设备、背面金属沉积设备、背面激光退火设备、SiC沉底和外延片表面缺陷检测和计量设备等。

复杂结构碳化硅陶瓷制备工艺的研究进展_烧结

2021年8月18日 在冷等静压成型结合无压烧结工艺制备复杂结 构碳化硅陶瓷的过程中,碳化硅素坯未经过烧结时强度较低,薄壁结构在加工过程中易开裂;采用无压烧结工艺制备碳化硅陶瓷,近净成型尺寸控制难度很大;烧结后的碳化硅陶瓷硬度高、脆性大,通常采用加工中心

碳化硅产品的应用方向和生产过程 知乎

2022年3月7日 1、长晶. 长晶环节中,和单晶硅使用的提拉法工艺制备不同,碳化硅主要采用物理气相输运法(PVT,也称为改良的Lely法或籽晶升华法),高温化学气相沉积法(HTCVD)作为补充。. 核心步骤大致分为:. 碳化硅固体原料;. 加热后碳化硅固体变成气

碳化硅“狂飙”:追赶、内卷、替代|碳化硅_新浪财经_新浪网

2023年6月30日 2022-2027年的整体复合年增长率估计约为17%。. 在当全球碳化硅功率市场高景气行情下,SiC处在爆发式增长的期,扩产放量是行业关注重点。. 国际

碳化硅器件目有什么生产难点?? 知乎

2020年6月16日 虽然离子注入和退火的目的和传统器件制备没有什么区别,但是由于碳化硅材料的特性,退火的温度要高达1600摄氏度左右,在这么高的温度下,如何保证晶圆表面粗糙度,又要达到高的 离子激活率 和相

1.碳化硅加工工艺流程图 豆丁网

2020年9月9日 1.碳化硅加工工艺流程图.doc. 碳化硅加工工艺流程一、碳化硅的发展史:1893发表了第一个制碳化硅的专利,该专利提出了制取碳化硅的工业方法,其主要特点是,在以碳制材料为炉芯的电阻炉过加热二氧化硅和碳的混合物,使之相互反应,从而生成碳化硅,到1925

碳化硅产业链研究 知乎

2023年4月3日 碳化硅产业链主要由衬底、外延、器件、应用等环节组成。. 碳化硅晶片作为半导体衬底材料,根据电阻率不同可分为导电型、半绝缘型。. 导电型衬底可用于生长碳化硅外延片,制成耐高温、耐高压的碳化硅

碳化硅陶瓷精密结构部件制备加工工艺 知乎

2023年9月13日 碳化硅陶瓷 制造的高端陶瓷零部件具有材料体系齐全、性能优异、结构复杂、加工精度高等特点,所制造的精密陶瓷结构件几乎涵盖了现有结构陶瓷材料体系,如氧化铝、碳化硅、氮化硅、氮化铝等;结构件的应用领域也几乎覆盖了全部集成电路核心装备,形成了一系列型号齐全、品种多样的精密

工艺|详解碳化硅晶片的工艺流程 知乎

2020年12月8日 01 切割. 切割是将SiC晶棒沿着一定的方向切割成晶体薄片的过程 。. 将SiC晶棒切割成翘曲度小、厚度均匀、低切损的晶片,对于后续的研磨和抛光至关重要。. 与传统的内圆、外圆切割相比,多线切割具有大切削速度、高加工精度、高效率和较长的寿命等

碳化硅衬底切割行业分析报告:8英寸碳化硅衬底的历史机遇

切割是加工碳化硅最关键的工艺,占整个加工成本的 50%以上。该过程 需要使用切割技术及设备将碳化硅晶锭切割成厚度不超过 1mm 的晶片, 要求翘曲度小、厚度均匀、良率高。由于碳化硅硬度大、易脆裂的特性, 晶锭切割难度大、磨损率高。

碳化硅衬底设备行业深度报告:新能源需求兴起,国产替代有

2022年3月2日 1. SiC 碳化硅:产业化黄金时代已来;衬底为产业链核心. 1.1. SiC 特点:第三代半导体之星,高压、高功率应用场景下性能优越. 半导体材料是制作半导体器件和集成电路的电子材料。. 核心分为以下三代:. 1) 第一代元素半导体材料:硅(Si)和锗 (Ge);为半

芯趋势丨碳化硅扩产如火如荼,国内生态链疾进 新浪财经

2023年1月11日 2022年,碳化硅(SiC)领域的扩产和收并购动作,是全球性现象。. 无论是沉淀相对深厚的Wolfspeed和意法半导体,还是国内产业链公司,都在积极推进

英罗唯森:开启碳化硅设备先河_澎湃号媒体_澎湃新闻-The

2021年1月15日 英罗唯森:开启碳化硅设备先河. 无锡英罗唯森科技有限公司是国内领先的碳化硅设备制造商,为化工、医药农药、新能源领域等有耐腐蚀设备需求用户提供技术、解决方案、售后服务以及创新产品,满足其防腐蚀要求。. 同时该公司还是碳化硅换热器国家行业